ПРОИЗВОДСТВО ПОЛУФАБРИКАТОВ: ИНДУСТРИАЛЬНЫЙ ФОРМАТ

Полуфабрикаты различной степени готовности остаются востребованными несмотря на меняющийся уровень покупательской активности и имеют высокий ресурс для осуществления рыночной экспансии и расширения присутствия бренда на полках крупнейших отечественных ритейлеров. Современные машинные технологии позволяют освоить промышленное производство практически любого полуфабриката различной степени готовности из общемировой книги рецептов. Будь то бифштексы, бургеры, люля-кебаб, рубленые котлеты, тефтели, рыбные палочки, наггетсы или широкий спектр изделий из цельномышечного мяса: шницели, кордон-блю, котлеты по-киевски и т. д., а также новотрендовые вегетарианские аналоги на растительной основе.Линии для производства большинства видов полуфабрикатов строятся по модульному принципу: для каждой операции предусмотрен самостоятельный функциональный модуль, который конфигурируют в зависимости от целевого ассортимента. Большая часть машин имеет мобильное исполнение (на колесном шасси), что позволяет достаточно оперативно изменить состав линии при необходимости смены ассортимента. Стационарными являются только термический и морозильный блоки, что связано с их габаритами и эксплуатационными требованиями. Модульное построение позволяет пошагово развивать производство, увеличивая ассортимент и добавленную стоимость отдельных позиций посредством наращивания функционального состава линии.

© alco-food-machines

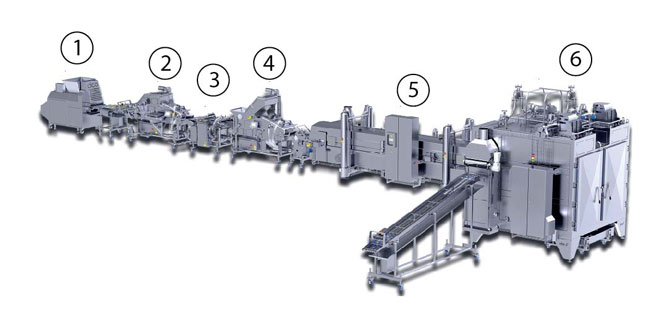

Фрагмент линии для производства полуфабрикатов компании Alco-food-machines в составе: 1)формователя; 2)машин для обсыпки мукой, 3) нанесения льезона и 4) сухой панировки; 5)фритюра для обжаривания в масле; 6) спиральной печи для доведения продукции до окончательной готовности

© alco-food-machines

Фрагмент линии для производства полуфабрикатов компании Alco-food-machines в составе: 1)формователя; 2)машин для обсыпки мукой, 3) нанесения льезона и 4) сухой панировки; 5)фритюра для обжаривания в масле; 6) спиральной печи для доведения продукции до окончательной готовности

Другим важным преимуществом линий для производства полуфабрикатов является высокий уровень автоматизации. Поточная организация производства с использованием комплекса продвинутых специализированных машин дает возможность полностью избавиться от ручных операций. Это достигается благодаря объединению транспортеров каждого отдельного автоматического модуля в сквозной производственный поток. Ширина транспортеров машин выступает основным техническим параметром, определяющим производительность линии. На сегодняшний день предлагаются линии с шириной ленты конвейера 200/250, 400, 600, 900 и 1000 мм. Единственным исключением может быть формовочная машина: максимальная ширина транспортера у наиболее распространенных типов не превышает 600 мм. Однако это ограничение не становится проблемой — вместо одной формовочной машины устанавливаются сразу два запараллеленных агрегата.

Основными производителями промышленного оборудования для полного цикла производства (от формовки до шоковой заморозки) полуфабрикатов являются такие фирмы, как Alco-food-machines, GEA, Marel, Provisur Technologies. Ряд интересных машин для производства полуфабрикатов поставляет австралийская компания Heat and Control.

Формуем рубленые полуфабрикаты

Для формования полуфабрикатов в индустриальных масштабах предназначено специализированное оборудование — формовочные машины. В них фарш под определенным рабочим давлением распределяется по формообразующим отверстиям, равномерно заполняя их без образования пустот, что гарантирует получение порций заданной формы и стандартной массы. Подача фарша в формовочные машины может осуществляться разными способами: из бункера, установленного непосредственно на машине, либо с помощью отдельно стоящих устройств — фаршевых насосов (шнековых или коловратных), серийных фарш-волчков. Последний вариант характерен для высокопроизводительных систем.

Вариант привода выбирается в соответствии с предпочтениями и условиями эксплуатации на конкретном предприятии. Применение приводной станции с электродвигателем — предпочтительный вариант в цехах при относительно невысокой производительности и отсутствии иных потребителей подготовленного сжатого воздуха. В какой-то степени именно такие триммеры становятся своеобразным пропуском в технологию обработки сырья с использованием кольцевых ножей: все что требуется — это розетка однофазной электросети с напряжением 230 вольт и с частотой 60 герц. Однако у подобных инсталляций есть и определенные недостатки, которые необходимо принимать в расчет при выборе оборудования.

На сегодняшний день существует два основных типа формовочных машин промышленного уровня: с возвратнопоступательно движущейся формующей плитой и ротационным формующим барабаном.

В машинах первого типа дозирование и формование фарша осуществляется с помощью особого инструмента — плоской плиты со сквозными формообразующими отверстиями. Принцип действия заключается в следующем. Фарш из тележек загружается в приемный бункер машины, откуда посредством силы тяжести или принудительно, под воздействием ворошителя (в случае плотной консистенции) подается к рабочим шнекам. Те, в свою очередь, нагнетают фарш в рабочую камеру машины. Для предотвращения обратного хода фарша во время цикла формования обратный клапан или шибер изолирует рабочую камеру от питающего бункера. В нижней части рабочей камеры форматная плита уже готова к заполнению отверстий. Специальный плунжер, приводимый пневматически (в малопроизводительных машинах) или гидравлически (в индустриальном оборудовании), давит на фарш в рабочей камере, заставляя его заполнять все формообразующие отверстия форматной плиты, равномерно и без пустот. По завершении хода плунжера, создающего рабочее давление фарша для формования, привод инструмента выдвигает плиту из рабочей камеры в позицию экстракции; плунжер отводится назад, а обратный клапан (или запорный шибер) вновь открывает канал для поступления очередной порции фарша в рабочую камеру. Минимальный зазор между форматной плитой и направляющим проемом исключает просачивание фарша при движении форматной плиты. После того, как отверстия плиты с отформованным фаршем оказались вне камеры формования, пневматические толкатели (по форме совпадающие с отверстиями плиты) выталкивают изделия на выходной транспортер. Для предотвращения прилипания частиц фарша к толкателям последние орошаются водой перед каждым тактом выталкивания.

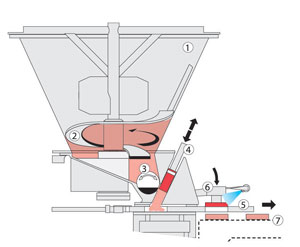

Принцип работы плиточных формовочных автоматов.

Мясной фарш загружается в воронку (1), где спиралевидный ворошитель (2) после открытия клапана (3) вращается с постоянной скоростью и подает сырье к плунжеру (4). Затем клапан (3), предотвращающий возврат сырья в воронку, закрывается, и плунжер подает продукт в формовочную плиту (5). Отформованные изделия извлекаются из формовочной плиты посредством выталкивателей (6) на конвейерную ленту (7) и транспортируются для последующей обработки

Принцип работы плиточных формовочных автоматов.

Мясной фарш загружается в воронку (1), где спиралевидный ворошитель (2) после открытия клапана (3) вращается с постоянной скоростью и подает сырье к плунжеру (4). Затем клапан (3), предотвращающий возврат сырья в воронку, закрывается, и плунжер подает продукт в формовочную плиту (5). Отформованные изделия извлекаются из формовочной плиты посредством выталкивателей (6) на конвейерную ленту (7) и транспортируются для последующей обработки

В случае формования деликатных изделий, исключающих чрезмерные механические воздействия, вместо пневматически приводимых толкателей опционально предусматриваются воздушные форсунки, освобождающие отверстия форматной плиты импульсами сжатого воздуха. И так повторяется цикл за циклом.

Конечно, возвратно-поступательный принцип работы машин этого типа накладывает некоторые ограничения на формообразование: в стандартном оснащении оборудование хотя и позволяет получать разнообразные по форме изделия, но выглядят они «индустриально»: с идеально ровными боковыми поверхностями и результирующими гранями. Отчасти последующие и финишные операции нивелируют этот недостаток: грани сглаживаются и изделие принимает более округлый вид.

Для требовательных заказчиков производители формовочных автоматов предлагают инструментальные комплекты в специальном 2.5D- и 3D-исполнении, которые позволяют получать полуфабрикаты сложных форм без выраженных граней: имитации куриных ножек, кебабы.

Плиточные формователи позволяют получать не только плоские продукты наподобие бургеров, но также формовать изделия более сложной формы — имитации куриных ножек, кебабы, тефтели и пр. — благодаря применению специального форматного инструмента и оснастки

Плиточные формователи позволяют получать не только плоские продукты наподобие бургеров, но также формовать изделия более сложной формы — имитации куриных ножек, кебабы, тефтели и пр. — благодаря применению специального форматного инструмента и оснастки

Помимо этого, например, компания Alco-food-machines предлагает дополнительную оснастку — округлители, в которых две параллельные транспортерные ленты (одна над другой) раскатывают цилиндрические фаршевые заготовки за счет особого алгоритма их относительного движения (назад-вперед и влево-вправо). В результате на выходе получаются изделия шаровидной формы — тефтели, ежики, картофельные или сырные крокеты и т.д.

Опционально формовочные машины могут быть оснащены интерливером для прокладывания бургеров бумажными листами или впитывающими салфетками.

Для облегчения смены ассортимента в формовочных машинах с возвратно-поступательным движением плиты инструментальный узел реализуется по модульному принципу: конструкцией машины предусматривается смена инструментального комплекта (форматной плиты, отсекающего проема и толкателей). Владелец оборудования получает возможность сразу или постепенно наращивать ассортиментный потенциал своих линий для производства полуфабрикатов.

Производительность плиточных формующих машин определяет ширина их транспортера, формат инструмента и количество реальных рабочих тактов в минуту. При этом максимальная техническая производительность современных формовочных машин достигает 100 тактов в минуту. Конечно, чем больше масса формуемого изделия и сложнее его форма, тем меньше реальная производительность оборудования.

Машины ротационного типа

В ротационно-формовочных машинах воплощен принцип непрерывного формования изделий. В качестве инструмента применяется особый формующий барабан, на цилиндрической поверхности которого размещены формообразующие полости. Поскольку барабан вращается непрерывно, фарш из распределительной камеры единовременно наполняет ряд полостей вдоль образующей цилиндрической поверхности барабана. Специальные отсекатели предотвращают просачивание фарша за пределы зоны формования.

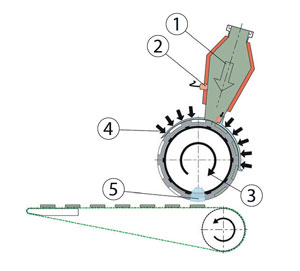

Принцип работы ротационных формовочных автоматов. Внешний насос нагнетает мясной фарш в распределитель потока (1) , который перенаправляет массу ко всем отверстиям равномерно по ширине барабана. Датчик давления фарша

(2) отслеживает его фактическое давление в распределителе потока для управления внешним насосом. Фарш

из распределителя заполняет гнезда в формующем барабане

(3), который непрерывно вращается. Специальная прижимная направляющая (4) удерживает фарш в формующих гнездах при вращении барабана. В нижней позиции извлечения (5) отформованные изделия выталкиваются сжатым воздухом, подаваемым через предусмотренные поры в гнездах формующего барабана. В американских ротационных формователях используется формующий инструмент со сквозными отверстиями, экстракция продукции из которого осуществляется серво-толкателями

Принцип работы ротационных формовочных автоматов. Внешний насос нагнетает мясной фарш в распределитель потока (1) , который перенаправляет массу ко всем отверстиям равномерно по ширине барабана. Датчик давления фарша

(2) отслеживает его фактическое давление в распределителе потока для управления внешним насосом. Фарш

из распределителя заполняет гнезда в формующем барабане

(3), который непрерывно вращается. Специальная прижимная направляющая (4) удерживает фарш в формующих гнездах при вращении барабана. В нижней позиции извлечения (5) отформованные изделия выталкиваются сжатым воздухом, подаваемым через предусмотренные поры в гнездах формующего барабана. В американских ротационных формователях используется формующий инструмент со сквозными отверстиями, экстракция продукции из которого осуществляется серво-толкателями

Для надежного заполнения всех отверстий по всей ширине барабана фаршеподающий насос особым образом синхронизирован с приводом барабана, что позволяет в соответствующих индексных позициях отверстий обеспечивать пиковое давление фарша. Таким образом, шприц-волчок или винтовой фаршевый насос поддерживает пилообразный профиль давления фарша в подающей магистрали формовочной машины.

© Marel

Компания Marel запатентовала форматный инструмент с косым размещением цепочек формообразующих отверстий на его цилиндрической поверхности. Это позволяет поддерживать высокую производительность формовочной машины при одновременно высокой стабильности заполнения как центральных, так и периферийных отверстий формующего барабана при минимальных пиках давления подачи фарша

© Marel

Компания Marel запатентовала форматный инструмент с косым размещением цепочек формообразующих отверстий на его цилиндрической поверхности. Это позволяет поддерживать высокую производительность формовочной машины при одновременно высокой стабильности заполнения как центральных, так и периферийных отверстий формующего барабана при минимальных пиках давления подачи фарша

Для уменьшения предельной величины рабочих пиков давления фарша компания Marel запатентовала косое размещение цепочек формообразующих полостей на поверхности барабана. Они расположены не вдоль образующей цилиндра, а «винтом». В этом случае частота пиков давления увеличивается, тогда как давление на каждом из них, наоборот, кратно уменьшается. В результате появляется возможность поддерживать высокую производительность формовочной машины при одновременно высокой стабильности заполнения как центральных, так и периферийных отверстий формующего барабана.

Извлечение готовых изделий осуществляется в нижней точке формующего барабана, где обеспечивается минимальное расстояние между ним и лентой выводящего транспортера. В одних машинах (Marel RevoPortioner и GEA MaxiFormer) извлечение отформованных изделий из формующего барабана осуществляется импульсной подачей сжатого воздуха через микроканалы в основаниях формующих полостей. В ротационных формовочных машинах Formax VerTex (Provisur Technologies) экстракция изделий осуществляется посредством сервопривода, приводящего в движение радиальные толкатели, размещенные внутри формующего барабана. Основной упор в этом случае делается на отсутствие необходимости в обеспечении воздухоподготовки в по-луфабрикатном цеху — оборудование не использует пневматику...

Заметим, что ротационный принцип формования пришел в мясопереработку из кондитерской отрасли, где ротоформо-ватели давно использовались для изготовления сахарного печенья с текстури-рованной (барельефной) поверхностью. Этот принцип изначально предполагает ряд ограничений. Во-первых, ротационное формование позволяет получать 2-2,5-координатные изделия: их верхняя часть может приобретать произвольную трехмерную форму, тогда как низ всегда будет идеально плоским. Во-вторых, ротационные машины накладывают ограничения на высоту формуемых изделий: чем меньше, тем лучше. В-третьих, по сути, ротационное формовочное оборудование — это тандем двух полноценных (как по цене, так и функционалу) машин: фаршевого насоса/шприц-волчка и формователя, что соответствующим образом сказывается на стоимости решения. Тем не менее ротационные формовочные машины обеспечивают высокую производительность: наиболее продуктивные модели способны вырабатывать до 8 тонн продукции в час, тогда как потолок для плиточных моделей — 2500 кг/час (впрочем, они и дешевле). Также ротационные формовочные машины могут работать не только с фаршем, но и с бескостным цельномышечным шротом, куриным или рыбным филе.

Для цельномышечных полуфабрикатов

Этот ассортимент продукции также заключают в себе много возможностей по увеличению добавленной стоимости за счет использования современного мясоперерабатывающего оборудования. В настоящее время предлагается ряд интересных машин для автоматизации отдельных трудоемких операций при производстве цельномышечных полуфабрикатов, включая кордон-блю.

© alco-food-machines

Корректор высоты ASP от компании Alco-food-machines на выходе обеспечивает заданную одинаковую толщину мясных ломтиков и нивелирует эффект памяти за счет массирования мышечных волокон.

© alco-food-machines

Корректор высоты ASP от компании Alco-food-machines на выходе обеспечивает заданную одинаковую толщину мясных ломтиков и нивелирует эффект памяти за счет массирования мышечных волокон.Это позволяет повысить эстетическую ценность шницелей за счет увеличения их размера, а также унифицировать тепловое воздействие на продукцию в процессе ее термической обработки, обеспечивая стабильный качественный результат по всем приготавливаемым полуфабрикатам

Например, корректор высоты ASP производства Alco-food-machines позволяет деликатно и стабильно раскатывать порционированные мясные куски стейков и шницелей до единой требуемой толщины. Эта операция дает возможность улучшить эстетику продукции (увеличить размер порции) и обеспечить равномерный и стабильный ее прогрев на последующих фазах доведения до полной готовности благодаря одинаковой толщине каждой отдельной порции. Раскатывание цельномышечных кусков производится двумя лентами транспортеров, образующих клин.

Каскад из трех пар роликов с уменьшающимся зазором деликатно доводит толщину каждого проходящего куска до заданной толщины, задаваемой при помощи сенсорного экрана системы управления. Одновременно массирующий характер воздействия роликов разобщает мышечные волокна, уменьшая эффект памяти куска и предотвращая восстановление его исходной формы. Машина Alco ASP предназначена для работы как с охлажденным, так и подмороженным мясом (не ниже -4°C).

Для увеличения усваивающей способности цельномышечного куска предлагается специальный модуль — тендеризатор Alco ASC. В нем куски мяса последовательно протягиваются через пару валков с радиальными ножами, которые прокалывают мясо, увеличивая площадь его поверхности для усвоения маринадов и специй. Посредством механической регулировки тендеризатора можно задать необходимый зазор между валками.

© alco-food-machines

Еще один пример интересной машины для производства цельномышечных полуфабрикатов — модуль Alco AСB для продольного разрезания куриных грудок при изготовлении кордон-блю.

© alco-food-machines

Еще один пример интересной машины для производства цельномышечных полуфабрикатов — модуль Alco AСB для продольного разрезания куриных грудок при изготовлении кордон-блю.Также опционально может поставляться приспособление для автоматического разворачивания лепестков мяса с целью облегчения последующего закладывания наполнителя

© alco-food-machines

© alco-food-machines

Для приготовления кордон-блю предлагается модуль Alco ACB для автоматического продольного надрезания цельных кусков мяса под закладку ломтиков ветчины и сыра. В этой машине куски мяса транспортируются основным и прижимным транспортерами относительно лезвия, разрезающего мясной кусок с одной из сторон. Высоту положения ножа и зазор между конвейерами можно регулировать в каждом конкретном случае с пульта управления. Машина имеет две дорожки для выполнения резов с правой и левой стороны.Скорость ее работы может непрерывно синхронизироваться в соответствии с текущей производительностью линии.

В качестве опции предлагается дополнительное разворачивающее приспособление, облегчающее процесс закладывания начинки. Причем вышеперечисленными модулями ассортимент формовочного оборудования для приготовления полуфабрикатов не исчерпывается. Ведущие производители машин данного типа с готовностью откликаются на актуальные запросы рынка.

Финишные сегменты линии

Описанные выше машины позволяют сформировать готовую к упаковке товарную продукцию. Расширенный состав линии, посредством которого производители полуфабрикатов могут дополнительно наращивать добавленную стоимость выпускаемой продукции, предусматривает еще ряд модулей.

Обсыпка мукой. Многие виды отформованных полуфабрикатов, а также различные позиции цельномышечной группы отличаются несмачиваемой поверхностью, не способной удерживать жидкую панировку. Для решения этой проблемы применяется такой традиционный кулинарный прием, как обсыпка поверхности мукой. При изготовлении полуфабрикатов на основе цельномышечных кусков мяса птицы или рыбы обсыпка мукой становится обязательной технологической операцией, предшествующей процессам нанесения панировки или льезонированию. Для выполнения этой операции в линии по производству полуфабрикатов предусматривается специальная машина для обсыпки изделий мукой.

В мукообсыпную машину полуфабрикаты поступают после формовки. Они направляются сетчатым транспортером в рабочую камеру, где проходят через занавес ссыпающейся муки (подаваемой другим аналогичным транспортером сверху из бункера) и покрываются слоем муки снизу (накапливающейся на опорном столе основного транспортера). Излишки муки убираются с изделий качающейся лопаткой и направленными струями воздуха («воздушный нож»). Неиспользованная мука собирается со дна рабочей камеры нижним витком транспортера и перенаправляется горизонтальным и вертикальным шнеками обратно в загрузочный бункер. Для предотвращения дефицита муки в загрузочном бункере, как правило, устанавливается механический или оптический датчик, который следит за ее уровнем. По мере опустошения бункера система управления подаст оператору сигнал о необходимости загрузки очередной порции муки.

© Marel

Для предотвращения загрязнения атмосферы цеха мучной пылью мукообсыпные машины, как правило, отличаются закрытой компоновкой. Более того, они могут быть дополнительно оснащены системой циркуляции и фильтрации воздуха, обеспечивающей пониженное давление воздуха внутри оборудования, что препятствует выходу мучной пыли за пределы машины.

Помимо обвалки продуктов в муке эти же машины могут использоваться для внесения специй, пряностей и вкусовых добавок

© Marel

Для предотвращения загрязнения атмосферы цеха мучной пылью мукообсыпные машины, как правило, отличаются закрытой компоновкой. Более того, они могут быть дополнительно оснащены системой циркуляции и фильтрации воздуха, обеспечивающей пониженное давление воздуха внутри оборудования, что препятствует выходу мучной пыли за пределы машины.

Помимо обвалки продуктов в муке эти же машины могут использоваться для внесения специй, пряностей и вкусовых добавок

Для предотвращения накопления мучной пыли в атмосфере цеха большинство предлагаемых мукообсыпных машин имеют закрытое исполнение, т. е. рабочая камера, где происходит оборот муки, изолирована стальным кожухом от внешней среды; на входе и выходе из камеры размещены эластичные шторки, препятствующие распространению мучной пыли за пределы машины. Кроме того, опционально в мукообсыпных машинах реализуется схема рециркуляции воздуха с пониженным давлением внутри камеры: воздух затягивается снаружи, а загрязненный мукой — не имея возможности покинуть рабочую камеру — устремляется в воздушную систему рециркуляции, где очищается в циклонном фильтре. Опционально производители оборудования предлагают закрытые транспортные системы подачи муки в машину, которые также препятствуют накоплению муки в атмосфере цеха.

Помимо муки машины этого типа могут наносить на поверхность продукта различные специи, пряности, вкусовые смеси, сахарную пудру и т. д. Для этой цели, например, в машинах Alco серии ABM опционально устанавливается прижимная виброплита, которая способствует лучшему закреплению на поверхности полуфабриката смесей грубого помола.

© alco-food-machines

Максимальный эффект льезонирования достигается комбинацией погружения полуфабриката в небольшую ванну с жидкой панировкой и его поливом сверху.

© alco-food-machines

Максимальный эффект льезонирования достигается комбинацией погружения полуфабриката в небольшую ванну с жидкой панировкой и его поливом сверху.На фото: машина для нанесения жидкой панировки Alco APN

© alco-food-machines

© alco-food-machines

Жидкая панировка (льезонирование). Для улучшения качества последующего нанесения сухой панировки поверхность полуфабрикатов должна быть тщательно обработана льезоном. Помимо технологической необходимости льезон придает продукту дополнительные вкусовые оттенки. Кроме того, посредством жидкой панировки можно увеличить выход продукции еще дополнительно на 8%.

Для жидкой панировки полуфабрикаты поступают на конвейер льезонирующей машины, которая подает их в зону полива. Максимальный эффект льезонирования достигается комбинацией погружения полуфабриката в небольшую ванну с жидкой панировкой и его поливом сверху. Остатки сливаются по наклонному дну рабочей камеры в коллектор, предварительно проходя фильтрацию.

Гидронасос перекачивает льезон, очищенный от мучной пыли и кусочков сырья, обратно в верхнюю часть машины для полива полуфабрикатов сверху и пополнения ванны. Излишки жидкой панировки удаляются с полуфабрикатов обдувом.

Для облегчения контроля приготовления льезона производители оборудования предлагают специальные миксеры. Наиболее продвинутые модели позволяют контролировать дозирование компонентов, скорость и время перемешивания, температуру, измерять и корректировать вязкость льезона, обеспечивать своевременное его перекачивание и подготовку новой порции. Такой подход обеспечивает постоянные параметры жидкой панировки от партии к партии, независимо от опыта и компетенции персонала.

© alco-food-machines

Машина для нанесения сухой панировки Alco APT в разрезе для демонстрации принципа действия

© alco-food-machines

Машина для нанесения сухой панировки Alco APT в разрезе для демонстрации принципа действия

© alco-food-machines

Хрустящая золотая корочка придает изделию привлекательный вид, особые вкусовые ощущения и сохраняет сочность заключенного в ней продукта. На этой стадии производственного процесса выход полуфабрикатов еще может увеличиться до 15%.

© alco-food-machines

Хрустящая золотая корочка придает изделию привлекательный вид, особые вкусовые ощущения и сохраняет сочность заключенного в ней продукта. На этой стадии производственного процесса выход полуфабрикатов еще может увеличиться до 15%.Сухая панировка. Хрустящая золотая корочка придает изделию привлекательный вид, особые вкусовые ощущения и сохраняет сочность заключенного в ней продукта. На этой стадии производственного процесса выход полуфабрикатов еще может увеличиться до 15%. При панировке продукт обваливается в хлебной крошке. Ранее нанесенный жидкий льезон способствует равномерному прилипанию крошки ко всей поверхности полуфабриката.

В панирующих машинах реализован практически тот же принцип, что и в мукообсыпных, однако конструкция первых несколько проще из-за отсутствия необходимости в рециркуляции воздуха: крошка гораздо тяжелее мучной пыли и не загрязняет атмосферу цеха. Здесь также конвейер проводит полуфабрикаты через завесу сыплющейся крошки, которая в результате покрывает их сверху и снизу. Для лучшего прилегания панировки используется либо гравитационный валик, у которого установкой противовеса регулируется сила прижима, либо виброплита, которая дороже, но бережнее и надежнее обрабатывает продукт. Излишки панировки сдуваются воздухом.

В качестве альтернативы предлагаются машины барабанного типа для нанесения панировки. В отличии от обычных в них полуфабрикаты еще и дополнительно обваливаются в сухарях, проходя через внутреннюю полость вращающегося барабана (наподобие тамблера), ось которого расположена продольно и под небольшим наклоном к приемному транспортеру.

© Marel

В установке Marel

RevoBreader реализована возможность нанесения муки как посыпанием сверху, так и обваливанием в процессе вращения барабана.

Причем переход из одного режима в другой не требует сложной переналадки — большой диаметр барабана позволяет за 2 минуты пропустить подающий транспортер сквозь него

© Marel

В установке Marel

RevoBreader реализована возможность нанесения муки как посыпанием сверху, так и обваливанием в процессе вращения барабана.

Причем переход из одного режима в другой не требует сложной переналадки — большой диаметр барабана позволяет за 2 минуты пропустить подающий транспортер сквозь него

Благодаря вращательному движению и наклону барабана небольшие по размеру полуфабрикаты и изделия неправильной формы (котлеты по-киевски с костью, голяшки, имитации куриных ног, цельные мясные кусочки и т. д.) непрерывно перекатываются, обваливаясь в панировке, и двигаются поступательно в сторону выводного транспортера. Такая комбинированная схема позволяет не только адаптировать технологии поточной панировки к более широкому ассортименту мясных полуфабрикатов, но и использовать панировку более крупного размера, добиваясь эффекта «кораллового рифа» и домашней готовки. Примерами барабанных машин являются Alco ADB и Marel RevoBreader.

В GEA пошли другим путем и вместо одного барабана установили в панировочной машине MultiDrum сразу три барабана меньшего диаметра, чтобы усилить эффект тамблирования. Правда, в этой машине отсутствует фаза обычной конвейерной обсыпки.

© alco-food-machines

Для производства полуфабрикатов в кляре на поверхность отформованного фарша или цельномышечного куска наносится слой темпуры, который при последующем обжаривании набухает, образуя объемную хрустящую корочку. Кляр придает продукту аппетитный внешний вид и особый вкус — производный от сочетания кляра и базового продукта.

На фото: машина для нанесения кляра и маринадов Alco ADT

© alco-food-machines

Для производства полуфабрикатов в кляре на поверхность отформованного фарша или цельномышечного куска наносится слой темпуры, который при последующем обжаривании набухает, образуя объемную хрустящую корочку. Кляр придает продукту аппетитный внешний вид и особый вкус — производный от сочетания кляра и базового продукта.

На фото: машина для нанесения кляра и маринадов Alco ADT

© alco-food-machines

© alco-food-machines

Нанесение кляра. Для производства полуфабрикатов в кляре вместо панировки на поверхность отформованного фарша или цельномышечного куска наносится слой темпуры (особая рецептура теста), который при последующем обжаривании набухает, образуя объемную хрустящую корочку.

Кляр придает продукту аппетитный внешний вид и особый вкус — производный от сочетания кляра и базового продукта. Следует отметить, что производство полуфабрикатов в кляре предъявляет особые требования к мастерству технолога. Однако в настоящее время машинная технология нанесения кляра доведена до совершенства, а ведущие производители соответствующего оборудования могут предложить готовые решения и раскрыть многие кулинарные секреты.

В машинах для нанесения темпуры реализован практически тот же принцип работы, что и в льезонирующих установках, за исключением того, что в них приходится использовать дополнительный прижимной конвейер, препятствующий всплытию полуфабрикатов в темпуре более высокой плотности. Причем ряд производителей предлагаетуниверсальные машины, которые позволяют наносить и жидкую панировку, и темпуру.

Термическая фаза

Обжаривание во фритюре. В производстве полуфабрикатов повышенной степени готовности используется производительное оборудование для термической обработки. Отформованные и покрытые панировкой продукты поточно обжариваются в специальных фритюрах проходного типа. Их нахождение в кипящем масле обеспечивает формирование аппетитной золотистой корочки. Обжаривание способствует прочному схватыванию жидкой и твердой панировки — в противном случае часть панировки рискует отшелушиться при транспортировке и хранении продукции. Также корочка формирует своеобразную защитную оболочку для продукта, лучшим образом сохраняя его потребительские и вкусовые свойства.

Обжарка осуществляется непродолжительное время — до момента образования корочки, в противном случае продукт потеряет в весе. А при выполнении предварительной обжарки полуфабрикаты еще дополнительно усваивают растительное масло, увеличивая свой общий вес до 3%.

© alco-food-machines

Для повышения добавленной стоимости полуфабрикаты подвергаются термической обработке. Например, они могут обжариваться в промышленных фритюрах проходного типа. Нахождение полуфабрикатов в кипящем масле обеспечивает формирование аппетитной золотистой корочки. Обжаривание также способствует прочному схватыванию жидкой и твердой панировки. На фото: промышленный фритюр Alco AGF PRO в разрезе

© alco-food-machines

Для повышения добавленной стоимости полуфабрикаты подвергаются термической обработке. Например, они могут обжариваться в промышленных фритюрах проходного типа. Нахождение полуфабрикатов в кипящем масле обеспечивает формирование аппетитной золотистой корочки. Обжаривание также способствует прочному схватыванию жидкой и твердой панировки. На фото: промышленный фритюр Alco AGF PRO в разрезе

Фритюр для предварительного обжаривания представляет собой резервуар, наполненный рафинированным растительным или рапсовым маслом. Нижний транспортер погружает полуфабрикаты в горячее масло и продвигает их по всей длине резервуара. Верхний прижимной транспортер препятствует всплытию полуфабрикатов. Нагрев масла осуществляется при помощи теплообменника, расположенного непосредственно под проходящими по транспортеру продуктами. Масло во фритюре рециркулирует для обеспечения равномерности его прогрева. Специальный скребковый транспортер непрерывно отводит осадок на дне резервуара в направлении слива посредством сетчатых фильтров.

Срок службы масла — важный экономический показатель, влияющий на рентабельность производства. Он определяется качеством удаления из него загрязнений, окислительными процессами, равномерностью подогрева (отсутствием перегрева масла), плановыми мероприятиями по обслуживанию, организацией потоков между оборудованием и кондиционирующими резервуарами.

Фритюры потребляют заметно больше электроэнергии, чем все остальные машины (свыше 100 кВт). Чтобы снизить электропотребление, можно воспользоваться газовыми нагревательными элементами (правда, это более пожароопасное решение) либо применять для нагрева радиатор с термическим маслом — производители готовы предложить фритюры и в таком исполнении.

© alco-food-machines

В качестве альтернативы фритюрам можно рассматривать так называемые контактные обжариватели, в которых любые плоские полуфабрикаты без кости готовятся на собственном жире, что обеспечивает им более натуральный, привычный вкус, а также эстетику блюд, приготовленных в домашних условиях.

На фото: контактный обжариватель Alco AGT

© alco-food-machines

В качестве альтернативы фритюрам можно рассматривать так называемые контактные обжариватели, в которых любые плоские полуфабрикаты без кости готовятся на собственном жире, что обеспечивает им более натуральный, привычный вкус, а также эстетику блюд, приготовленных в домашних условиях.

На фото: контактный обжариватель Alco AGT

© alco-food-machines

© alco-food-machines

Контактная обжарка. Еще одним интересным решением для термической обработки полуфабрикатов является контактный обжариватель AGT, предлагаемый фирмой Alco-food-machines. В нем любые плоские полуфабрикаты без кости готовятся на собственном жире, что обеспечивает им более натуральный, привычный вкус, а также эстетику блюд, приготовленных в домашних условиях. Также обжариватель позволяет снизить потери веса у продуктов благодаря эффективному нагреву. Это достигается благодаря реализации прямого нагрева продуктов тэнами (или посредством термомасляных теплообменников) через тефлоновые конвейерные ленты (сверху и снизу). Система управления позволяет бесступенчато задавать и точно поддерживать температуру в контактных обжаривателях до 250°C. Благодаря антипригарным свойствам тефлоновых лент они отлично справляются с приготовлением даже сильно маринованных или липких глазированных полуфабрикатов (в их числе: филе из мяса птицы, стейки, котлеты для бургеров, бекон, блинчики, овощи, морепродукты и т. д.). Опционально обжариватели Alco AGT могут поставляться с текстурированной поверхностью нагревательных элементов, имитирующих полосы от домашнего гриля.

В установке Alco ADC процесс контактной обжарки на нижней ленте комбинируется с разогревом посредством принудительной конвекции или подачи пара, воздействующих на полуфабрикаты сверху. Комбинация кондуктивного и конвекционного теплообмена позволяет доводить изделия до полной готовности. Опционально в установке может быть предусмотрена возможность переворачивания продуктов на тефлоновой ленте для их подрумянивания и более равномерного теплового воздействия. Данный тип оборудования обретает большую популярность при доведении до готовности таких изделий, как жареные овощи, блинчики или шницели из птицы.

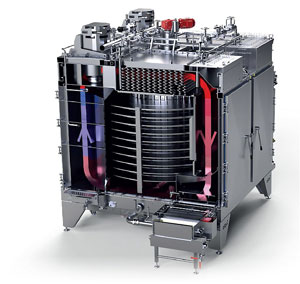

© alco-food-machines

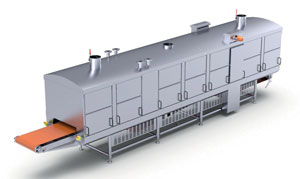

Для доведения продукции до полной готовности применяются термотуннели и спиральные печи, в которых реализуются различные комбинации тепловых воздействий на продукты: конвекция, принудительная конвекция и обработка паром. На фото иллюстрируется принцип работы спиральной печи Alco ASH PRO

© alco-food-machines

Для доведения продукции до полной готовности применяются термотуннели и спиральные печи, в которых реализуются различные комбинации тепловых воздействий на продукты: конвекция, принудительная конвекция и обработка паром. На фото иллюстрируется принцип работы спиральной печи Alco ASH PRO

Окончательная термообработка. На этой операции продукт может быть доведен до полной готовности за счет комбинированной обработки горячим воздухом и паром. При этом термообработка способствует незначительной потере в весе продукта из-за испарения из него части влаги. Величина потерь зависит от длительности процесса и конструкции термического оборудования. Зато после этой операции полуфабрикат получает звание «продукта высокой степени готовности» и переходит в более высокую ценовую категорию, что с лихвой компенсирует возможные потери в весе на операции термообработки.

В зависимости от требуемой производительности применяют туннели двух типов: линейные и спиральные. Их принципиальное различие заключается в траектории движения сетчатого транспортера. В первом случае транспортер движется прямолинейно, во втором — по одной или двум (восходящей и нисходящей) спиралям, установленным в башнях. Обе разновидности термического оборудования предлагаются в трех вариантах исполнения: для варки и обжаривания продукции горячим воздухом, для варки на пару и комбинированный вариант. И спиральный, и прямой термотуннели разделены на температурные зоны, в каждой из которых поддерживается своя температура и влажность за счет термостатов и паровых клапанов. Это позволяет обеспечивать более равномерную термообработку. Горизонтальные потоки нагретого воздуха равномерно пронизывают каждый виток спирали. Управление скоростью вращения вентиляторов (следовательно, и скоростью потоков воздуха) позволяет поддерживать температуру в разных зонах туннеля с большой точностью. Повышению эффективности процесса способствует теплоизоляция основания и кожуха туннелей. Процесс генерации пара также управляем.

Равномерное распределение пара в каждой из температурных зон осуществляется вентилятором. Время процесса термообработки можно менять за счет регулирования скорости движения ленты транспортера.

Спиральные печи имеют более сложную конструкцию транспортной системы и, соответственно, систем распределения воздушных потоков. В них для обеспечения стабильной передачи тепла к продуктам могут применяться особые комбинации горизонтальных и вертикальных воздушных потоков, что позволяет сократить время приготовления, повысить качество и обеспечить более равномерную тепловую обработку продукции.

Термическое оборудование производства ведущих европейских производителей соответствует строгим гигиеническим стандартам. Транспортная лента непрерывно промывается водой посредством вращающихся щеток, расположенных при входе в туннель. Далее лента проходит через лецитиновую ванну во избежание образования пригаров. По завершении производственного процесса внутренние поверхности установки можно промыть. Для этого термоизоляционный кожух поднимается при помощи гидроприводов, открывая максимальный доступ к внутренним элементам печи. Также предлагаются термотуннели со встроенной системой мойки, что существенно упрощает и улучшает качество процесса очистки оборудования.

Выбор между линейным и спиральным туннелем делается исходя из производительности. Применение линейного туннеля целесообразно при производительности до 1500 кг продукции в час. Однако при выходе на уровень порядка 1000 кг продукции в час уже имеет смысл задумываться о приобретении спиральной установки. Протяженность спиральной ленты транспортера значительно больше, чем линейной, а следовательно, можно либо обработать больше продуктов в единицу времени, либо потратить меньше времени на изделия, требующие длительной термообработки.

Рассмотренные печи позволяют подвергать термической обработке не только упомянутые виды продукции. В них можно варить, обжаривать и пастеризовать самую разную продукцию: различные мясные продукты, куриные окорока, картофельные блюда, морепродукты, овощи, орехи и вегетарианские блюда.

Шоковое замораживание

Для обеспечения длительных сроков хранения полуфабрикаты замораживаются до температуры -20...-18°C. Этот процесс сопровождается выводом влаги из продукта. Чем он длительнее, тем больше потери в весе и крупнее кристаллы льда в межклеточном пространстве. Повреждение клеточных мембран крупными кристаллами льда также приведет к потерям в массе и ухудшению органолептических качеств готового продукта. Во избежание этого следует максимально сократить время замораживания, что достигается благодаря применению технологий промышленной шоковой заморозки (IQF), а также постараться не допускать существенных колебаний отрицательной температуры при перевозке и хранении.

Для замораживания полуфабрикатов предлагаются скороморозильные установки двух конфигураций: туннельной и спиральной. В спиральных скороморозильных установках для обеспечения необходимого времени пребывания каждого отдельного продукта при заданной температуре установлена одна или две башни со спиральным транспортером, что позволяет на компактной площади получить весьма большую протяженность транспортера. Следует признать, что высокопроизводительные спиральные морозильные установки — достаточно дорогой вид оборудования: могут стоить свыше 1 млн евро. Однако есть и компактные спиральные и экономичные туннельные модели, адресованные производствам с небольшими мощностями.

Варианты возможны

Описанная последовательность процесса изготовления полуфабрикатов может быть и иной. Например, чтобы сохранить корочку панировки хрустящей, полуфабрикат стоит сразу доводить до полной готовности в варочном туннеле (или спиральной печи) и только после этого покрывать панировкой. Затем следует легкая обжарка и замораживание.

Если при изготовлении определенного типа изделия технологией не предусмотрены некоторые из описанных операций, то неиспользуемые машины выкатываются из линии, а задействованные модули подкатываются вплотную к стационарной линейке оборудования. Например, по такому сценарию можно изготавливать готовые к употреблению котлеты и бургеры без панировки.

Таким образом, производство может быть мобильным и гибким — как с точки зрения конфигурации линии, так и ассортимента.